磁芯尺寸激光+視覺雙保險檢測方案上線!從此告別“測不準”焦慮

一、磁芯質檢翻車現場:你的設備是不是在“糊弄學”畢業?

“同一批磁芯,上午測合格,下午測報廢,設備心情看天氣?”——某磁材廠技術員邊加班邊吐槽。

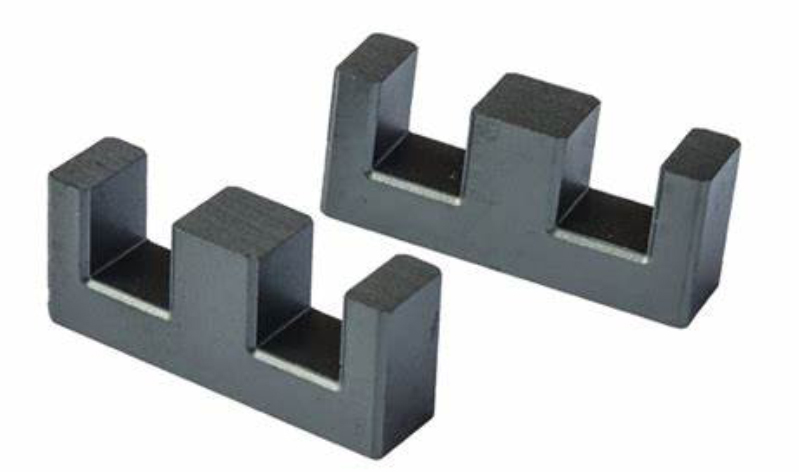

磁芯這玩意兒,看著不起眼,卻是電機、變壓器的“靈魂零件”,尺寸差一絲,性能掉一檔。可傳統檢測偏偏像在玩“拆盲盒”:

人工肉眼+卡尺:老師傅眼神飄忽,新人手抖如篩糠;

老式視覺檢測設備:遇到反光、曲面就“臉盲”,精度勉強到0.1mm;

環境敏感體質:車間溫度漲兩度?設備直接“罷工抗議”。

結果就是:返工率高、客戶投訴多、成本像坐火箭,生產線天天上演“速度與激情之質檢版”……

二、激光+視覺雙模檢測:給磁芯做“CT掃描”還得看這套王炸組合

別急著摔游標卡尺!最新橫空出世的磁芯激光+視覺雙保險檢測方案,專治各種“測不準”!

技術控必看:如何用“光”和“眼”玩轉精密檢測?

這套方案的核心就倆字——融合:

激光傳感器當“尺子”:0.01μm級激光掃描,連磁芯邊緣納米級毛刺都能揪出來,精度直接碾壓傳統視覺檢測設備;

工業相機當“檢察官”:5000萬像素高清鏡頭+AI圖像算法,360°無死角抓拍磁芯表面缺陷,反光、曲面?算法自動補償!

雙數據交叉驗證:激光測尺寸,視覺查外觀,兩套系統數據互相對比,誤判率直接歸零。

說人話: 相當于同時請了個“強迫癥數學家”和“鷹眼偵探”給磁芯做體檢,想蒙混過關?門都沒有!

三、實戰PK:傳統視覺檢測設備 vs 激光+視覺雙模方案

場景:某電機廠微型磁芯檢測(尺寸0.8mm±0.005mm)

傳統視覺檢測設備:

反光表面導致圖像過曝,10%誤判;

每小時檢測800件,但需要人工復檢;

設備價格15萬,但每年維修費高達3萬。

激光+視覺雙模方案:

激光抗干擾+視覺動態調光,誤判率<0.01%;

全自動檢測,時速1200件,24小時連軸轉;

初期投入30萬,但兩年省下50萬返工成本!

老板銳評: “以前覺得‘雙系統’是智商稅,現在看,這分明是給質檢買了份養老保險!”

四、為什么工廠搶著換裝?3個真相太扎心

兼容性逆天:

小到0.3mm電子磁環,大到新能源電機磁芯,換夾具就像手機換殼;

支持透明涂層、鍍鎳、氧化鋁等各種表面材質,視覺檢測設備再也不會“臉盲”。

數據會說話:

檢測報告自動生成SPC圖表,良率波動、工藝缺陷一眼鎖定;

支持MES/ERP系統對接,管理層手機都能看實時質檢大數據。

人機協作天花板:

操作員只需掃碼啟動,設備自動報警+分類不良品;

原先3個人的活,現在1個人邊喝咖啡邊監工(摸魚?不存在的!)。

五、老板算筆賬:摳門不如摳精度!

“設備貴?咱來算算隱形成本!”

1次客戶退貨 ≈ 白干3天生產線;

1%的良率提升 ≈ 每年多賺20萬利潤;

1套落后設備 ≈ 把訂單送給競爭對手當嫁妝。

現在入手還送三重禮:

免費產線檢測方案設計;

AI質檢算法終身升級;

曬案例送1年延保!