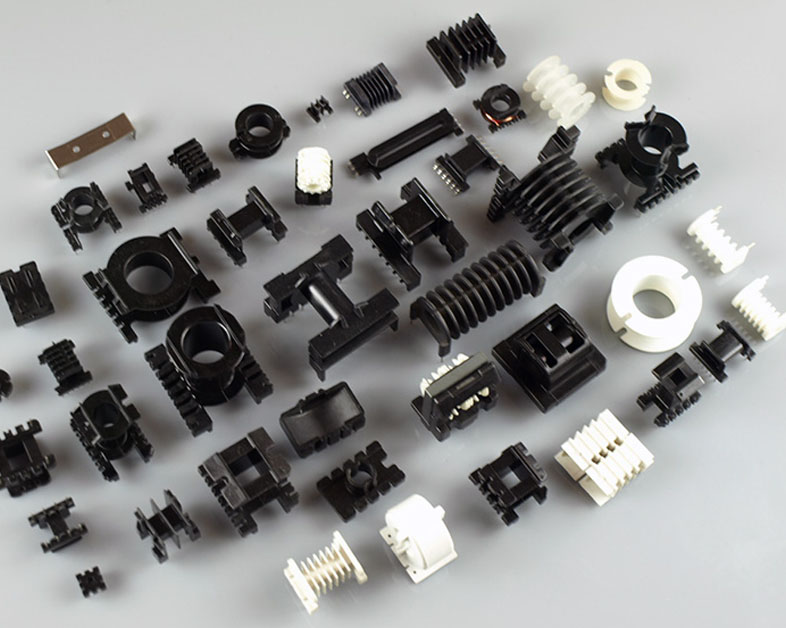

給變壓器骨架做“CT掃描”:0.01毫米級精度的AI質檢員上崗記

凌晨兩點,某變壓器廠的車間里,李師傅正用放大鏡檢查一批骨架的注塑口。突然手一抖,鏡片“啪嗒”摔在地上。“這批貨明早就要發,現在連瑕疵標準圖都看不清…”他揉著發酸的眼睛苦笑。不遠處,十幾個質檢員正用游標卡尺逐個測量骨架尺寸,桌角的咖啡罐早已見底。

這樣的場景在行業里并不陌生——變壓器骨架的毛刺、縮痕、尺寸偏差往往只有頭發絲的十分之一,但任何一個微小缺陷都可能導致線圈繞制偏移,最終引發變壓器過熱甚至短路。傳統的人工檢測就像“用漁網撈芝麻”,既考驗眼力,更考驗運氣。

直到上個月,廠里來了一位“不會眨眼的質檢員”——搭載AI算法的視覺檢測設備。它的工作日常是:站在流水線旁,用16個高分辨率工業相機對骨架進行360°拍照,5秒內完成200多項檢測,精度達到0.01毫米,相當于能識別A4紙上用鉛筆輕輕劃出的一道痕跡。

二、這臺設備的“火眼金睛”是怎么練成的?

拆開這臺視覺檢測設備的“技能包”,你會發現它像極了人類質檢專家的升級版:

1. 眼睛:工業相機陣列

——8組2000萬像素相機,分別從頂視、側視、斜45°等多個角度拍攝,連骨架內壁的注塑流痕都能清晰捕捉。用工程師的話說:“以前工人得把骨架掰開才能檢查的部位,現在拍個‘X光片’就搞定。”

2. 大腦:深度學習算法

——設備里“住著”一個見過世面的AI模型。它學習過10萬張帶標注的缺陷圖片,知道0.2毫米的毛刺和0.25毫米的毛刺對產品影響的區別,甚至能分辨模具磨損導致的漸變型瑕疵。

3. 直覺:多光譜成像

——面對透明骨架材料反光、金屬嵌件眩光等干擾,設備會切換不同波長的光源拍攝。就像雨天開車時自動開啟霧燈,確保任何環境下都能“看得清”。

最讓技術員老王感慨的是:“以前培訓新員工要三個月,現在給設備換型號,上傳新圖紙后點個‘學習’按鈕,20分鐘就能上崗。”

三、當精密制造遇上“較真”機器

上個月,某客戶退回一批骨架,聲稱有3個產品存在0.08毫米的尺寸偏差。質檢部調出視覺檢測設備的原始數據包:每個骨架的128張檢測圖、三維點云模型、尺寸波動曲線一應俱全。數據顯示該批次合格率100%,最終發現是客戶測量儀器未校準。

“現在遇到爭議,我們直接把檢測過程做成可視化報告。”質量總監展示了一段動畫:某個骨架被標注“疑似縮痕”的位置,設備用不同顏色標記出0-0.1毫米的形變梯度,比手工畫的示意圖還直觀。

更有意思的是,這套系統還在反向推動工藝改進。通過分析半年來的缺陷數據,工廠發現70%的毛刺集中在模具的4號注塑口。工程部調整參數后,同類問題發生率直接歸零。

四、未來車間里的人類在做什么?

有人擔心視覺檢測設備會搶走工人的飯碗,但現實是——李師傅現在的工作變成了“AI訓練師”。他每天的工作,是復核設備標記的疑似缺陷,給系統反饋判斷結果。用他的話說:“以前是在垃圾堆里找金子,現在是在金礦里挑雜質,心態都不一樣了。”

而那些曾經拿著游標卡尺的年輕質檢員,有三位轉崗去了設備運維組,學習如何調試相機參數;另外兩位開始研究怎么用檢測數據優化生產排期。正如車間主任說的:“機器解決的是‘有沒有病’的問題,而人要思考的是‘怎么更健康’。”

五、0.01毫米背后的產業真相

在參觀工廠時,技術負責人指著一臺視覺檢測設備透露:“別看它現在這么聰明,剛開始連氣泡和灰塵都分不清。”原來,研發團隊為了應對車間粉塵干擾,專門設計了自清潔鏡頭和動態除塵算法。

如今,這臺能看清0.01毫米的“鋼鐵質檢員”,正在全國30多家變壓器廠服役。它不會疲倦,不會手抖,但也從不吹噓自己有多厲害——畢竟在精密制造的世界里,用數據說話比任何廣告都更有分量。

離開工廠前,我看到它正在檢測一批新能源汽車用的超薄骨架。藍光掃過產品表面的瞬間,顯示器上跳出一行小字:“第8926件,合格。”在這個連呼吸都可能影響測量精度的領域,沉默的機器正用它的方式,守護著電力世界的毫米級秩序。