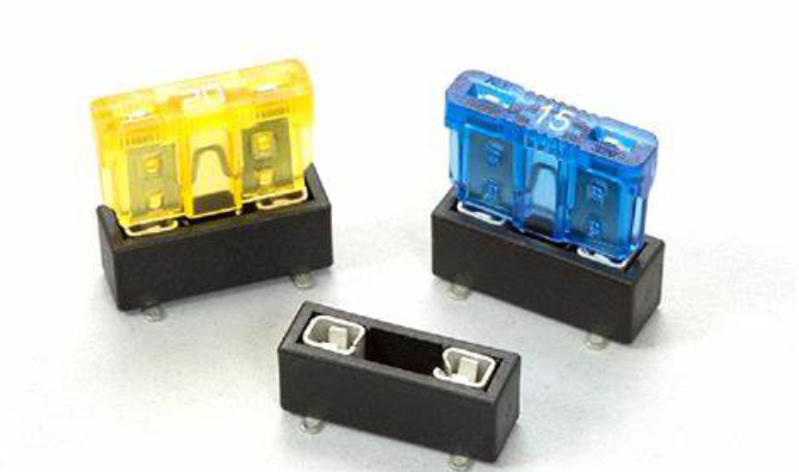

PCB保險絲底座盒質檢革命!3秒識別20種缺陷的視覺檢測方案

“人工質檢員:我眼睛都要看瞎了!”

在電子制造行業,PCB保險絲底座盒的質量檢測一直是讓人頭大的問題。傳統人工檢測?——慢、累、容易漏檢!一個熟練的質檢員盯著放大鏡看一整天,不僅眼睛酸、脖子僵,還可能漏掉幾個微小缺陷。結果呢?不良品流入市場,客戶投訴、退貨、甚至召回……想想就血壓飆升!

但別慌!視覺檢測設備來拯救世界了!今天,我們就來聊聊這個讓質檢效率飆升、不良率暴跌的“黑科技”——3秒識別20種缺陷的智能視覺檢測方案,到底有多牛?

一、傳統檢測 vs 智能視覺檢測:降維打擊!

1. 人工檢測:

速度慢:一個工人一天最多檢幾千個,還累得半死。

漏檢率高:人眼會疲勞,焊點虛焊、引腳歪斜、尺寸偏差……稍不留神就放跑不良品。

成本高:培訓工人、買放大鏡、加班費……老板的錢包在哭泣。

2. 視覺檢測設備:

快如閃電:3秒掃完一個底座盒,20種缺陷(焊點不良、異物、劃痕、尺寸不符等)全揪出來!

火眼金睛:0.01mm的瑕疵都逃不過AI算法的“法眼”,漏檢率直接歸零。

007工作制:24小時不眨眼、不喊累,老板再也不用擔心質檢員摸魚了!

結論: 人工質檢像用算盤算賬,視覺檢測設備就像超級計算機——根本不是一個維度的較量!

二、3秒識別20種缺陷?這設備開掛了吧!

你可能好奇:“這玩意兒到底怎么做到的?” 別急,咱們拆解一下它的“超能力”:

1. 高精度工業相機:比人眼犀利100倍

搭載千萬像素鏡頭,連焊錫上的氣泡都能拍得清清楚楚。

自帶LED環形光源,不同角度打光,讓缺陷無所遁形。

2. AI算法:質檢界的“福爾摩斯”

深度學習訓練:喂它幾萬張合格/不合格的樣品圖,它就能自動學會判斷標準。

自適應檢測:即使產品批次不同、顏色微調,它也能精準識別,不會“死腦筋”。

3. 自動化流水線集成:無縫銜接

直接對接生產線,檢測完自動分揀OK/NG品,全程無人干預。

數據實時上傳MES系統,生產報表一鍵生成,老板躺著看數據!

網友辣評: “這設備要是早點普及,質檢小哥的頸椎病都能少一半!”

三、落地效果:不良率暴跌,客戶不再罵街

某電子廠老板老張,以前最怕客戶打電話——十有八九是投訴質量問題。自從上了視覺檢測設備,畫風突變:

不良率從5%降到0.1%,退貨率直接歸零。

檢測效率提升10倍,產能翻番,訂單接到手軟。

人力成本省了50%,再也不用高薪聘請“鈦合金眼”質檢員了。

老張樂呵呵地說:“早知道這么香,我還招那么多人干嘛?”

四、未來已來:智能質檢是大勢所趨

隨著工業4.0的推進,視覺檢測設備不再是“高端選項”,而是電子制造的標配。它的優勢太明顯:

? 更快——3秒一個,產能拉滿!

? 更準——AI算法,絕不放水!

? 更省——一機抵多人,長期血賺!

還在用人工質檢?別等了!趕緊升級智能視覺檢測方案,讓工廠甩掉“質量焦慮”,輕松躺贏!